製造業の転換とアップグレードという重要な時期において、江品テクノロジーは二酸化炭素レーザーを戦略的な発展方向として選択しました。これは、単にその優れた現在の市場規模と成長率によるだけでなく、未来の製造業が精密性、柔軟性、環境適合性に向かうというコアトレンドとも一致しているためです。特に中国が「製造大国」から「製造強国」への転換を進める過程で、高精度かつ先進的なレーザ加工装置の自主的な掌握は、産業チェーンの安全性を確保するための鍵となるリンクとなっています。では、ここであわせて二酸化炭素レーザーについて見ていきましょう:

作業原理:

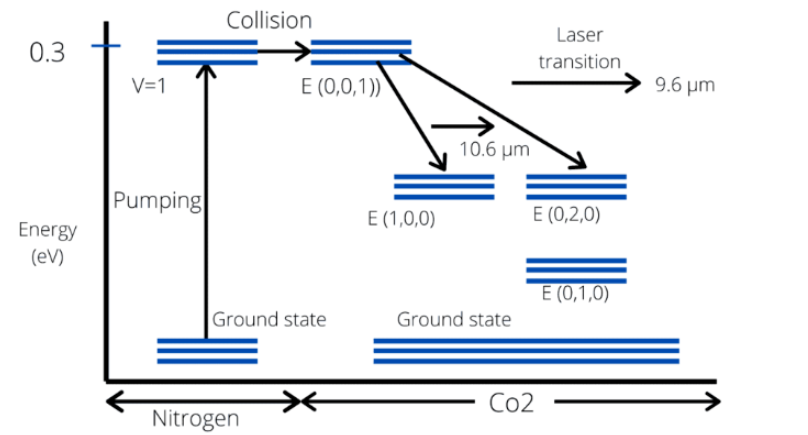

二酸化炭素分子は直接高エネルギー状態に励起されることが可能であるが、多くの研究で窒素分子の共鳴エネルギー移動が最も効果的であることが証明されている。窒素分子は放電によって励起され、準安定振動エネルギーレベルに到達し、二酸化炭素分子と衝突する際にその励起エネルギーを二酸化炭素分子に移す。その後、励起された二酸化炭素分子は主にレーザー遷移に参加する。ヘリウムはレーザー内の低エネルギー粒子の数を減らし、また熱を除去することができる。他の成分として、水素や水蒸気があり、これらは放電時に生成される一酸化炭素(CO)を再酸化して二酸化炭素に戻すのに役立つ。

CO2レーザーは通常、10.6 μmの波長を発生することができますが、9-11 μm領域(特に9.6 μm)には他の数十のレーザースペクトル線があります。これは、二酸化炭素分子の異なる2つの振動モードが低エネルギー準位として使用でき、各振動モードは多数の回転モードに対応し、多くの部分エネルギー準位を生成するためです。ほとんどの市販のCO2レーザーは10.6 μmの標準波長を放射しますが、特定の波長(例えば10.25 μmや9.3 μm)に最適化された装置もあります。これらの装置は、特定の材料(例えばポリマー)を照射する際により容易に吸収されるため、レーザー材質加工などの特定の用途に適しています。このようなレーザーを作製し、照明に使用する際には、標準的な透過型10.6 μm光学部品では過度に強い反射が生じるため、特別な光学部品が必要となる場合があります。

出力パワーと効率:

ほとんどの場合、平均的な出力パワーは数十ワットから数キロワットの範囲にあります。電力変換効率は約10%〜20%で、これは多くのガスレーザーやランプ励起式固体レーザーよりも高く、しかし多くのダイオード励起レーザーよりは低くなっています。高い出力パワーと長い放射波長のために、CO2レーザーには高品質な赤外線光学部品が必要であり、これらは通常、セレン化亜鉛(ZnSe)や硫化亜鉛(ZnS)などの材料で作られます。CO2レーザーは高出力と高駆動電圧を持つため、深刻なレーザー安全問題が生じます。しかし、その長い動作波長のため、低強度では人間の目に比較的安全です。

CO2レーザーの種類:

レーザー出力が数ワットから数百ワットの範囲の場合、通常は密封管またはフローレスレーザーが使用されます。この場合、レーザー共振器とガス供給源の両方が密封管内に配置されています。廃熱は拡散(主にヘリウムの効果)または緩やかなガス流れによって管壁に伝えられます。このタイプのレーザーは構造がコンパクトで、堅牢かつ耐久性があり、動作寿命は容易に数千時間以上に達します。この時点で、ガスを継続的に再生する方法を採用する必要があります。特に、二酸化炭素の分解に対抗するために一酸化炭素の再酸化を触媒する必要があります。ビーム品質は非常に高くなる可能性があります。高出力の拡散冷却スラブレーザーでは、ガスが一対の平面水冷RF電極間のギャップ内に配置されます。電極間隔が電極幅より小さい場合、余剰熱は拡散によって電極に効果的に伝えられます。エネルギーを効率的に抽出するために、通常非定常共振器が使用され、高反射鏡側で出力結合が行われます。適切なビーム品質のもとで、数キロワットの出力が得られます。高速軸流レーザーと高速交差流レーザーも、数キロワットの連続波出力と高いビーム品質に適しています。余剰熱は急速に流れ動く混合ガスによって除去され、外部クーラー(熱交換器)を通じて再び放電に使用されます。混合ガスは継続的に再生され、時々置き換えられます。交差流レーザーは最高の出力を達成できますが、ビーム品質は通常低くなります。

横方向に励起される大気レーザーの圧力は非常に高く(約1気圧)。縦方向の放電に必要な電圧が高すぎるので、管内の一系列の電極を使用して横励起を行う必要があります。このレーザーはガス放電が高電圧下で不安定であるため、パルスモードでのみ動作します。彼らの平均出力パワーは通常100ワット未満ですが、数十キロワットにも達する可能性があります(高いパルス繰り返し周波数と組み合わせた場合)。

固体レーザーは、希土類や遷移金属イオンがドープされた結晶やガラスなどの固体増幅媒質を用いたレーザーで、出力パワーは数ミリワットから数キロワットに及びます。多くの固体レーザーではフラッシュランプやアークランプが光励起に使用されます。これらの励起源は比較的安価で非常に高い出力を提供できますが、効率は低く、寿命は平均的であり、増幅媒質には熱レンズ効果などの強い熱影響があります。レーザーダイオードが固体レーザーの励起に最も一般的に使用され、このようなレーザーダイオード励起式固体レーザー(DPSSレーザー、または全固体レーザーとも呼ばれます)は、コンパクトな設置、長い寿命、優れたビーム品質などの多くの利点があります。その動作モードは連続波であることができ、つまり連続的なレーザー出力を生成することができますし、パルス型でもあり、つまり短時間の高出力レーザーパルスを生成することができます。

二酸化炭素レーザーは、その独自の波長の利点と広範な材料適応性により、世界的な産業加工、医療美容、および新エネルギー分野で代替不可能な戦略的価値を示しています。金属加工分野におけるファイバーレーザーからの競争圧力があるにもかかわらず、二酸化炭素レーザー技術は依然として、非金属加工、高精度の塗料剥離、深部皮膚治療などの専門分野においてコアな競争優位性和広い革新空間を持っています。

江品テクノロジーにとって、中国製造業のアップグレードと世界的なエネルギー移行がもたらす歴史的な機会を捉え、3つの主要方向に焦点を当てるべきです。それは、高出力安定性の突破(例:「温度クエンチング」効果への対処)、専門シナリオの開発(新エネルギー設備の処理)、中小企業向けのカスタマイズソリューションです。産学官民連携の協創システムを構築し、地域産業クラスター生態系に統合することで、江品テクノロジーは二酸化炭素レーザーの技術革命と市場再編の重要な時期において、技術追従者から革新リーダーへの戦略的転換を実現することが期待されています。

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LV

LV

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

SQ

SQ

ET

ET

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

BE

BE

AZ

AZ

KA

KA

LA

LA

UZ

UZ