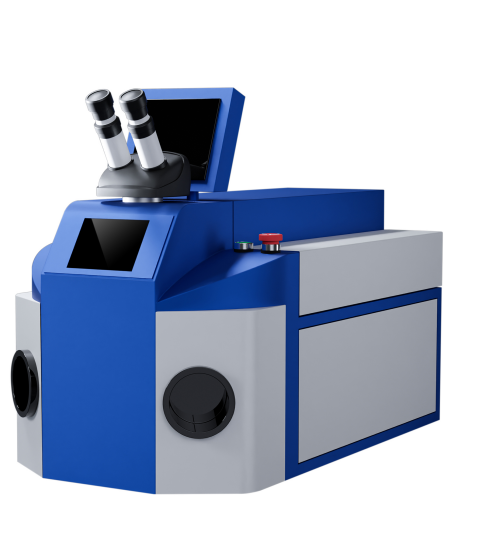

Eine Laser-Schmuck-Schweißmaschine ist ein hochtechnologisches Gerät, das einen Laserstrahl als Wärmequelle verwendet, um die Metallbestandteile von Schmuck präzise zu verbinden. Ihr Funktionsprinzip basiert auf der Wechselwirkung zwischen dem Laser und der Materie. Der Kern dabei besteht darin, einen Laserstrahl mit hoher Energiedichte gezielt auf eine winzige Stelle des Werkstücks zu fokussieren, um durch schnelles Schmelzen und Erstarren das Schweißen zu ermöglichen.

I. Kernfunktionsprinzip: Wechselwirkung zwischen Laser und Metall

Energieaufnahme und Umwandlung:

Wenn ein Laserstrahl einer bestimmten Wellenlänge auf die Oberfläche eines Metalls gerichtet wird, absorbieren die freien Elektronen im Metall die Energie der Photonen. Schmuckschweißmaschinen verwenden üblicherweise gepulste Nd:YAG-Laser oder Faserlaser, die Nahinfrarotlicht (mit einer Wellenlänge von etwa 1064 nm) emittieren, das effektiv von den meisten Schmuckmetallen wie Gold, Silber, Platin und Palladium absorbiert werden kann.

Wärmesammlung und Schmelzen:

Die energieangereicherten Elektronen kollidieren mit dem Gitter und wandeln die Energie in Wärme um. In einem extrem kurzen Zeitraum (normalerweise im Millisekunden- oder Mikrosekundenbereich) steigt die Temperatur des Metalls an der Laserfokussierstelle stark an, erreicht schnell den Schmelzpunkt und übersteigt ihn, wodurch ein lokaler Schmelzpool entsteht. Aufgrund der hohen Konzentration der Laserenergie ist die wärmeeinwirkende Zone sehr klein, und die umgebenden Materialien werden praktisch nicht durch Wärme beschädigt.

Erstarrung des Schmelzbeckens und Verbindung:

Nachdem der Laserpuls endet, verschwindet die Wärmequelle sofort. Das geschmolzene Metall kühlt ab und erstarrt, indem es die Wärme rasch über die umgebende Matrix leitet. Das Metall in der Schmelzzone und das Grundmetall bilden während des Erstarrungsprozesses eine gemeinsame Kristallstruktur aus, wodurch eine feste metallurgische Verbindung entsteht.

II. Wichtige Komponenten des Systems

Laserquelle: Die Kernkomponente des Systems, verantwortlich für die Erzeugung des Lasers. Moderne Geräte verwenden meist Faserlaser, die die Vorteile einer hohen Effizienz, einer guten Strahlqualität und keiner Wartungsanforderungen aufweisen.

Lichtleit- und Fokussiersystem: Besteht aus Reflektoren, optischen Fasern und Fokussierlinsen. Ihre Funktion besteht darin, den vom Laser erzeugten Strahl präzise zu führen und auf das Werkstück zu fokussieren, wodurch ein Lichtfleck mit äußerst hoher Energiedichte entsteht.

Werkbank und Positioniersystem: Dient zum Fixieren und präzisen Bewegen von Werkstücken oder Laserköpfen. Normalerweise mit Mikroskopen, CCD-Kamerasystemen oder Fadenkreuz-Ausrichtungsleuchten ausgestattet, um eine genaue Positionierung der Schweißstellen zu erreichen.

Steuerungssystem: Ein integrierter Computer und Software werden verwendet, um Laserparameter wie Pulsenergie, Pulsbreite, Frequenz und Schweißbahn einzustellen und anzupassen, wodurch der gesamte Schweißprozess gesteuert wird.

Schutzgassystem: Im Schweißbereich wird Inertgas (wie Argon) zugeführt, um zu verhindern, dass das heiße Metall mit Sauerstoff aus der Luft reagiert, wodurch die Schweißstelle hell und sauber bleibt.

III. Arbeitsablauf

Funktion: Sichern Sie das zu schweißende Schmuckstück auf der Werkbank und richten Sie mithilfe des visuellen Systems den Laserfokus exakt auf die Schweißstelle aus.

Parameter einstellen: Basierend auf dem Metallmaterial, der Dicke und den Schweißanforderungen geeignete Laserleistung, Pulsdauer und Frequenz im Steuerungssystem einstellen.

Schutzgas freigeben: Starten Sie die Gasleitung, um sicherzustellen, dass das Inertgas den Schweißbereich abdeckt.

Laser starten: Gerät einschalten, der Laser sendet gepulste Laserstrahlen gemäß den voreingestellten Parametern aus, die auf die Oberfläche des Werkstücks einwirken.

Lötstelle bilden: Die Laserenergie bewirkt, dass das Metall sofort schmilzt und einen Schmelzbad bildet. Nachdem der Laser gestoppt wurde, erstarrt der Schmelzbad und vervollständigt das Schweißen einer Lötstelle. Durch Bewegen des Werkstücks oder des Laserkopfs können kontinuierliche Punktschweißungen oder Nahtschweißungen durchgeführt werden.

IV. Technische Merkmale und Anwendungsvorteile

Berührungslose Bearbeitung: Der Laserkopf berührt das Werkstück nicht, wodurch mechanische Spannungen vermieden werden. Geeignet für empfindliche und kleine Schmuckteile.

Kleine wärmeeinflusste Zone: Die Energie ist hochkonzentriert und vermeidet die Erwärmung des gesamten Werkstücks. Dadurch bleiben bereits eingesetzte Edelsteine (insbesondere wärmeempfindliche Edelsteine wie Tansanit und Opal sowie Emaille-Materialien) vor thermischen Schäden geschützt.

Hohe Schweißfestigkeit: Es handelt sich um ein metallurgisches Verbindungssystem, bei dem die Festigkeit der Schweißstelle der des Grundmaterials nahekommt.

Extrem hohe Präzision: Der Spotdurchmesser kann mikrometergenau erreicht werden, wodurch nahezu unsichtbares Schweißen möglich ist, das nur minimale Nachbearbeitung durch Polieren erfordert.

Breites Spektrum an verwendbaren Materialien: Es kann zum Schweißen verschiedener gängiger Schmuckmetalle wie K-Gold, Platin, Silber und Titanlegierungen verwendet werden.

Das Prinzip der Laser-Schmuck-Schweißmaschine besteht darin, einen hochenergetischen Laserstrahl zu verwenden, um das Metall lokal und augenblicklich zu erhitzen, wodurch es schmilzt und eine metallurgische Verbindung erreicht wird. Der Kern dieser Technologie liegt in der präzisen Steuerung der Laserenergie, wodurch der für die Schmuckindustrie erforderliche präzise, saubere und effiziente Schweißeffekt erzielt wird.

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LV

LV

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

SQ

SQ

ET

ET

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

BE

BE

AZ

AZ

KA

KA

LA

LA

UZ

UZ