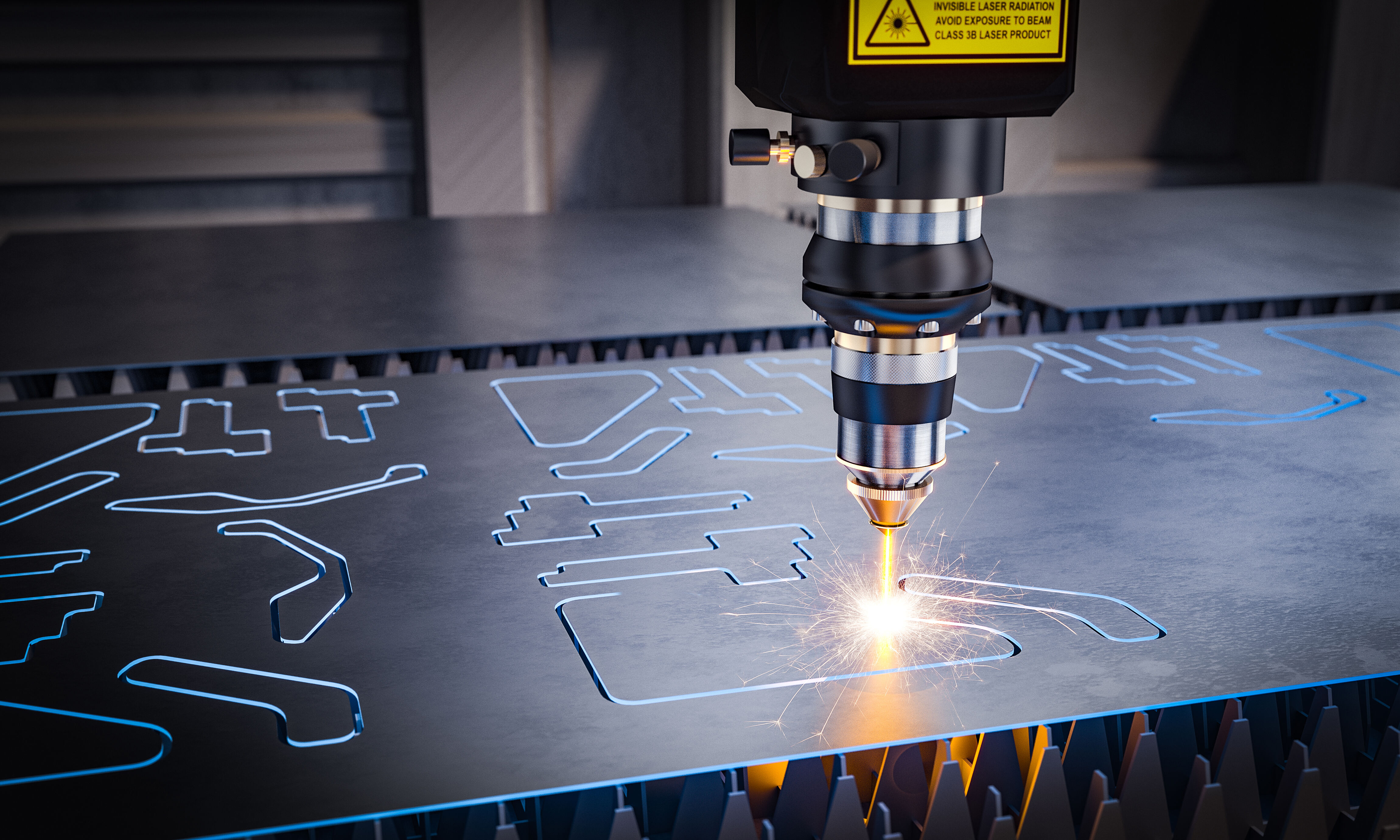

Optiske linser spiller en kerneoptisk rolle i lasbearbejdningsteknik, måleinstrumenter, afbildningssystemer og optiske kommunikationsenheder. Overfladeens renhed på disse linser påvirker direkte gennemtrængelighed, billedkvalitet og systemets stabilitet. For at sikre den langvarige pålidelige drift af optiske komponenter er det nødvendigt at anvende standardiserede rengøringsprocedurer og passende materialer samt undgå overfladeskader og restforurening.

I. Typer af forurening og deres virkning

Almindelige forureninger af optiske linser omfatter:

Partikelforurening: Støv, metalfraser, fibre osv. Dette er faste mikropartikler. De kan forårsage spredning af lys, nedsætte gennemtrængeligheden og i værste fald forårsage ridser på belægningen.

Olieforurening: Organiske stoffer såsom fingeraftryk, talg og smøreolie. Dette kan forårsage lokal absorption og opvarmning, nedsætte kvaliteten af lysstrålen og påvirke stabiliteten af laserudstyret.

Kemisk forurening: Rester fra rengøringsmidler, aflejringer af flygtige stoffer i omgivelserne. Dette kan ætse belægningslaget eller forårsage ændringer i gennemtrængeligheden.

Dampforurening: Kondensdråber og fugtoptagelse. Dette vil påvirke belægningsydelsen og forårsage afvigelse i den optiske bane.

Forskellige typer forurening kræver brug af forskellige rengøringsmetoder og materialer for at undgå sekundær skade.

II. Rengøringsmaterialer og værktøjer

Rengøring af optiske linser skal udføres med materialer, der opfylder optiske standarder, herunder:

Støvfri tørreplads eller optisk linsedok: Høj fiberrenhed, skeder ingen partikler.

Antistatiske handsker: Forhindrer fedtstoffer i at fastholde sig.

Støvblæseflaske eller ioniseret luft: Bruges til at fjerne ikke-fastgjorte partikler.

Reinigingsvæske af optisk kvalitet: Almindeligt anvendt er vandfrit ethanol, vandfrit isopropanol eller en specifik blandingssædvanlig rengøringsvæske.

Tang og linseholder: Bruges til at forhindre direkte hudkontakt med linsekanterne.

Materialerne skal opbevares i ren tilstand for at undgå krydsforurening.

III. Standardrengøringsprocedure

1. Første støvrensning

Brug oliefri trykluft eller støvblæseflaske til at puste over linsens overflade i en passende vinkel for at fjerne løse partikler og forhindre ridser under efterfølgende rengøring.

2. Målrettet rengøring

Ved lokale oliepletter eller fingeraftryk kan du bruge linsepapir og påføre en lille mængde rengøringsvæske. Tryk forsigtigt og tør i én retning for at undgå at sprede forureningen ved gentagne frem-og-tilbage-bevægelser.

3. Omfattende rengøring

Hvis det er nødvendigt, monter linsen på beslaget. Dyp et foldet optisk rengøringspapir i rengøringsvæsken og bevæg det i en enkelt, buet retning fra centrum og udad. Skift papiret hver gang og sørg for, at en ny kontaktflade anvendes ved hvert vanding.

4. Tørring

Efter rengøring bør den tørres naturligt eller tørres med lavt tryk ren gas for at undgå, at der efterlades vandmærker.

IV. Driftsforholdsregler

Undgå at bruge industrielle væve eller almindelige stoffer for at forhindre ridser og fiberrester.

Rengøringsvæsken skal være fuldstændig fordampet, og der må ikke være synlige pletter tilbage.

Rengøringshandlingen skal være blid. For stort tryk vil beskadige belægningslaget.

Miljøet bør holdes rent for at mindske aflejringen af partikler i luften.

Der bør etableres et regelmæssigt inspektionssystem for de optiske komponenter i højtydende lasersystemer for at vurdere belægningsnedbrydnings- og forureningstilstanden.

V. Rengøringsfrekvens og vedligeholdelsesstrategier

Hvor ofte optiske linser rengøres, afhænger af anvendelsesmiljøet, effekttætheden og brugstiden. Den anbefalede strategi er som følger:

Laserbearbejdning af linser: Rengør efter behov ud fra graden af forurening. Det anbefales ikke at overrengøre for at undgå kumulativ skade.

Præcisionsinspektionslinse: Tjek regelmæssigt, rengør straks ved forurening.

Lukket optisk stisystem: Udfør kvartalsvis vedligeholdelse med fokus på tætheden og tilstanden af tørremidlet.

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LV

LV

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

SQ

SQ

ET

ET

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

BE

BE

AZ

AZ

KA

KA

LA

LA

UZ

UZ